Industrie 4.0: Mit dem Roboter auf Tuchfühlung

Industrieroboter in grossen Produktionsstätten verrichten ihre Arbeit vollautomatisiert – ohne menschliches Zutun. Geht es hingegen um kleinere Stückzahlen, individualisierte Produkte oder flexible Arbeitseinsätze, könnten künftig Mensch-Roboter-Kollaborationen zum Einsatz kommen.

Roboter sind dazu da, dem Menschen Arbeit abzunehmen. Wirtschaftlich betrachtet sollen sie die Arbeit ausserdem effizienter und günstiger verrichten. Damit sich die Kosten für die Anschaffung und die Programmierung auszahlen, muss ein Industrieroboter für längere Zeit die exakt gleiche Arbeit verrichten, für die er eingerichtet worden ist. Er tut dies abgeschottet vom Menschen in einer Produktionsstrasse. «Je grösser die Stückzahl, desto mehr zahlt sich diese Vollautomatisierung aus», sagt Hans Wernher van de Venn, Leiter des Instituts für Mechatronische Systeme (IMS) an der ZHAW School of Engineering.

Zahlen und Fakten zu Industrierobotern

«Die programmierten Roboter sind einerseits sicher, da sie nicht direkt mit Menschen in Kontakt kommen, andererseits schränkt dies aber auch die Möglichkeiten ein, da die Roboter in diesem Fall nur die programmierte Aufgabe ausführen können.» Gleichzeitig steigt die Nachfrage nach individualisierten Produkten und flexiblen Einsatzmöglichkeiten für Roboter. Die Aufgaben eines Roboters müssen möglichst einfach angepasst werden können.

«Wir wollen erreichen, dass der Roboter als Werkzeug benutzt werden kann, so wie man heute beispielsweise eine Bohrmaschine anwendet.»

Die Industrie 4.0 und damit die Digitalisierung stellt die Weichen auf grösstmögliche Flexibilität und Mobilität. «Heute soll der Roboter dieses machen und morgen jenes», so van de Venn. «Das steht im Gegensatz zum klassischen Industrieroboter, der über Wochen oder Monate genau das Gleiche macht, damit sich die teure Programmierung auch gelohnt hat.» Bei sogenannten kollaborativen Robotern versucht man auf das vorgängige Einrichten zu verzichten. Stattdessen kann der Roboter beispielsweise vom Menschen geführt werden oder dessen Handlungsvorgaben einfach imitieren. «Man geht weg von der spezialisierten Programmierung hin zu einer Art Tool», sagt van de Venn. «Wir wollen erreichen, dass der Roboter als Werkzeug benutzt werden kann, so wie man heute beispielsweise eine Bohrmaschine anwendet.» Das ist zum Teil bereits gelungen, aber immer noch Gegenstand von Forschung und Entwicklung.

Stark, präzise und flexibel

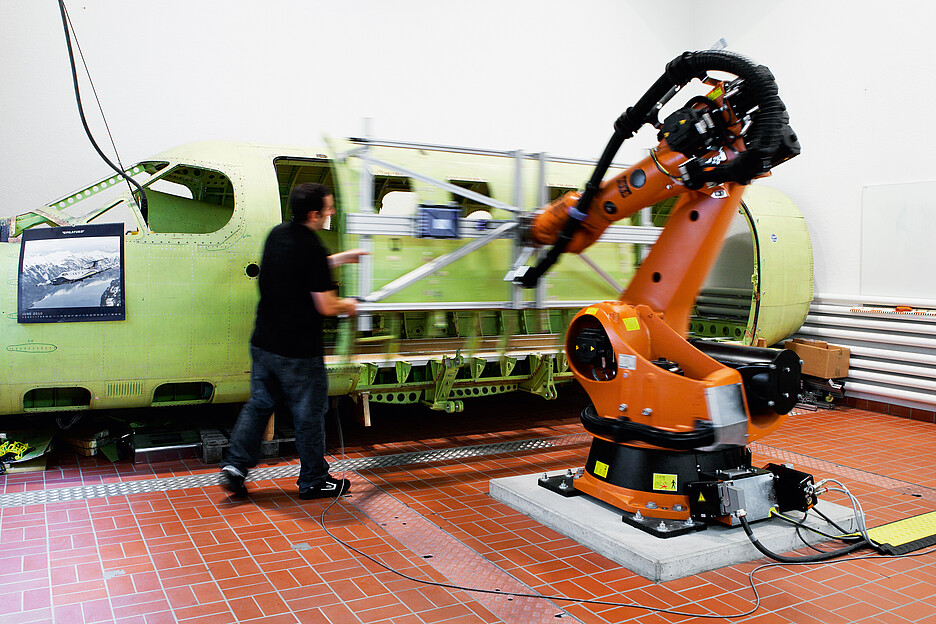

Am IMS hat man in den vergangenen Jahren bereits erfolgreiche Prototypen für die Mensch-Roboter-Kollaboration entwickelt und getestet. Im Rahmen des EU-Forschungsprojekts ECHORD wurde die Zusammenarbeit zwischen Mensch und Industrieroboter am Beispiel der Montage von Flugzeugteilen untersucht. Der Mensch befindet sich dabei innerhalb des Arbeitsbereichs eines Industrieroboters und kann diesen durch Ziehen und Stossen intuitiv von Hand steuern. Auf diese Weise lassen sich relativ einfach schwere Flugzeugkomponenten greifen und in die Zielposition bringen.

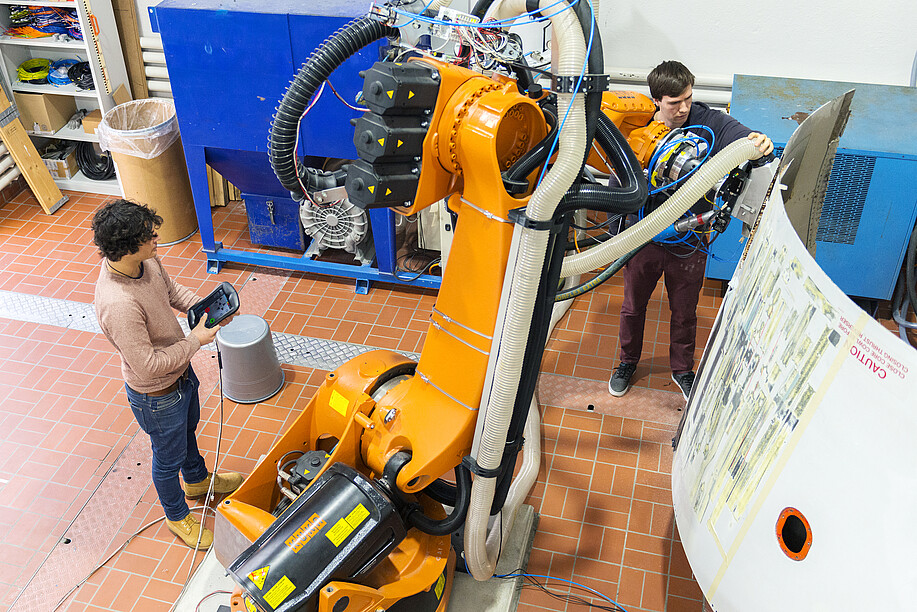

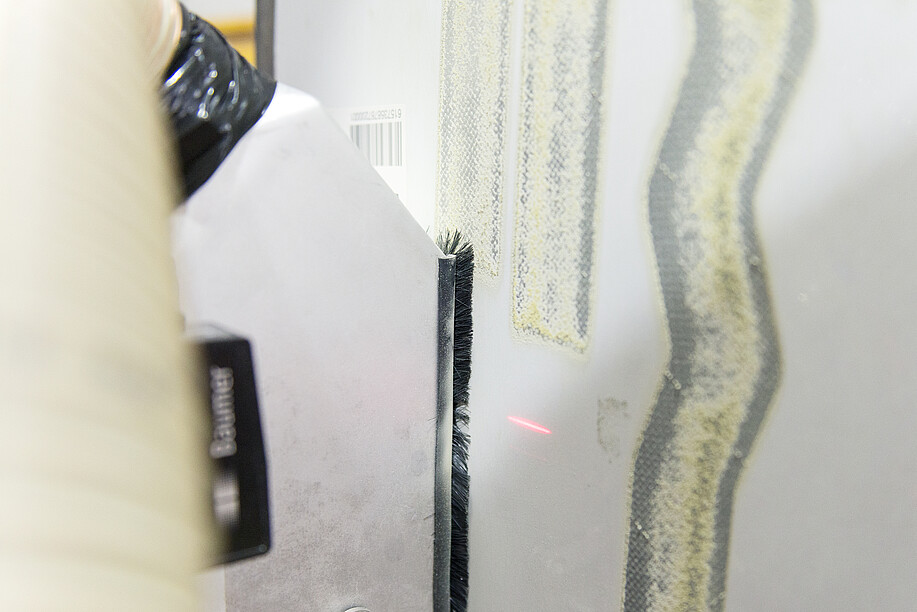

«Das System vereint die Kraft und Präzision des Roboters mit der Flexibilität des Menschen», sagt van de Venn. Die gleiche Methode kommt im EU-Projekt ECOSTRIPPAIR zum Einsatz. Auch hier wird der Industrieroboter von Hand geführt – in diesem Fall, um eine Sandstrahldüse präzise über die Flugzeugoberfläche zu führen. Ziel ist hier, dünne Lackschichten exakt zu entfernen, ohne das Flugzeug zu beschädigen.

Überwacht wird der Roboter zu jeder Zeit von Menschen. Der Benutzer bringt den Roboterarm mit der aufgesetzten Sandstrahldüse manuell in die Ausgangsposition. Der Roboter regelt sowohl die Ausrichtung als auch den Abstand der Düse zur Oberfläche selbstständig und steuert die Geschwindigkeit präzise.

«Bei der Verdrahtung von Schaltschränken kommt der Roboter häufig an seine Grenzen. Da kann der Mensch ihm quasi kurz unter die Arme greifen.»

Mit einem Schweizer KMU hat das IMS eine Lösung für die automatisierte Verdrahtung von Schaltschränken entwickelt; laut van de Venn ein Paradebeispiel für die effiziente Mensch-Roboter-Kollaboration: «Hier können mehrere Roboter selbstständig arbeiten und der Mensch überwacht und führt sie zentral. Aufgrund der Individualität der Produkte lohnt sich keine vollautomatische Lösung. Ausserdem gibt es bei der Verdrahtung von Schaltschränken häufig Situationen, in denen der Roboter an seine Grenzen kommt. Da kann der Mensch ihm quasi kurz unter die Arme greifen.» Dieser Prototyp wird nun zu einer industriellen Lösung weiterentwickelt.

Sicherheit durch Künstliche Intelligenz

Noch sind nur wenige dieser Mensch-Roboter-Kollaborationen in der industriellen Umgebung anzutreffen. Neben der Wirtschaftlichkeit bilden derzeit die Sicherheitsvorgaben die grössten Hürden. «Es muss zu 100 Prozent sichergestellt sein, dass der Roboter den Menschen in keiner Weise verletzen kann», so van de Venn. «Vor allem wegen der Unberechenbarkeit des menschlichen Handelns ist das eine schwierige Aufgabe. Menschen sind nun mal naturgemäss unvorsichtig. Der Roboter sieht nichts und hört nichts, aber muss trotzdem derjenige sein, der aufpasst. Also müssen wir ihn mit den fehlenden Sinnen ausstatten.» Kameras und Bewegungssensoren alleine reichen dafür aber nicht aus.

«Steht dieser Mensch nur zufällig da oder will er den Roboter anfassen und ihn führen?»

Um Kollisionen zu vermeiden, arbeitet man am IMS derzeit an einer sogenannten Human Intention Detection. Roboter sollen dazu fähig sein, menschliche Bewegungen richtig zu interpretieren, um entsprechend darauf reagieren zu können. «Steht dieser Mensch nur zufällig da oder will er den Roboter anfassen und ihn führen? Dies gilt es aus diversen Sensorinformationen innert Sekundenbruchteilen zu erkennen. Dazu braucht es Künstliche Intelligenz im Sinne von selbstlernenden Algorithmen», sagt van de Venn. Roboter sollen also mit jedem Handlungsschritt dazulernen. «Und wenn die Roboter miteinander vernetzt sind wie in unserem Industrie-4.0-Labor, können sie auch voneinander lernen.»

Selbstlernende Software soll Kosten senken

Künstliche Intelligenz ist nicht nur der Schlüssel zur Sicherheit, sondern auch zur Wirtschaftlichkeit der Mensch-Roboter-Kollaboration. «Die Fixkosten sind umso tiefer, je weniger programmiert werden muss. Selbstlernende Software senkt somit die Kosten weiter», so van de Venn. Gegenüber der Vollautomation kommt bei der Mensch-Roboter-Kollaboration hingegen der Mensch als Kostenfaktor dazu. Er ist aber auch nach wie vor das flexibelste «System», das man in der Produktion einsetzen kann.

0 Kommentare

Sei der Erste der kommentiert!