Gefangen in der Lieferkette

Jahrelang waren sie in der Kostenrechnung von Unternehmen praktisch eine Quantité négligeable: Transport und Logistik. Pandemie und Krieg haben die Schwachstellen der Lieferketten freigelegt: Verzögerungen, Ausfälle und steigende Kosten von Rohstoffen und Energie zwingen das Supply Chain Management zu einer Neupositionierung.

Die Auftragsbücher sind voll, doch ob die Umsatzziele erreicht werden können, ist mit Fragezeichen versehen. So geht es derzeit vielen Unternehmen. Wie beispielsweise der in der Messtechnik tätigen Firma Endress + Hauser in der Nähe von Basel. Wie viele kämpfen sie mit Lieferengpässen und langen Lieferfristen, gerade für Elektronikteile. Diese werden grösstenteils in China hergestellt, doch am Containerhafen Schanghai konnten diesen Frühling wegen des harten Lockdowns die Schiffe nicht verladen werden und nicht auslaufen. Gekämpft werde in der Produktion auch mit steigenden Preisen von Materialien, der Energie und im Transport, sagte Chief Operating Officer Andreas Mayr an der Bilanzmedienkonferenz im April.

Ob Computerchips, Automobilkomponenten, Schmerzmittel oder gewisse Nahrungsmittel: Die Schweizer Wirtschaft spricht weiterhin von Engpässen, Verzögerungen und Ausfällen, und ab und an sehen Konsumentin und Konsument auch leere Regalfächer. Für den Wirtschaftsverband Economiesuisse waren in seinem Wachstumsausblick Anfang Juni die Lieferengpässe eine Zutat im «ökonomischen Giftcocktail», der die Schweizer Wirtschaft und Konjunktur bedroht. Es fehle an Stahl und Stahlprodukten, an Lebensmittelrohstoffen wie Weizen und an Holz und Verpackungen. «Die Lieferengpässe gehen langsam an die Substanz der Unternehmen», warnte der Verband.

Das Management der Lieferketten und dessen Risikobeurteilung – das Supply Chain Risk Management – ist wegen der aktuellen Brisanz auf den Führungsebenen der Konzerne angelangt. Fachleute und Supply-Chain-Managerinnen und -Manager suchen Lösungen, um Lieferketten weniger störungsanfällig zu gestalten.

Wegrationalisierte Flexibilität

Das Problem: Die Lieferketten seien in den Jahren vor der Pandemie auf Effizienz und niedrige Kosten getrimmt worden, sagt Maike Scherrer, Leiterin des Schwerpunkts Nachhaltiges Supply Chain Management an der School of Engineering. Lager wurden abgebaut und die Teile «just in time» geliefert, zum Zeitpunkt der Weiterverarbeitung. «’Hauptsache günstig’ war das Ziel», sagt Scherrer. Denn bisher galt: Lagerhaltung kostet, während der Transport praktisch gratis ist. Die Lieferketten seien immer länger geworden, immer mehr Sublieferanten seien daran beteiligt gewesen: «Die Ketten reichen heute oft mehrfach um den Globus», so Scherrer.

«Die Lieferketten sind in den Jahren vor der Pandemie auf Effizienz und niedrige Kosten getrimmt worden.»

Durch diese schlanke Struktur der Lieferketten sind bei einer Störung irgendwo auf der Welt schnell alle Glieder der Kette betroffen. Und ein Unternehmen kennt oft nur die nächste Stufe seiner Lieferanten – danach hört es schnell auf, sagt Judith Martin, wissenschaftliche Mitarbeiterin am Institute for Organizational Viability der School of Management and Law. «Vor diesem Hintergrund ist es schwierig, Risiken einzuschätzen», so Martin.

Heute sind die Frachtraten explodiert und die Transportlogistik insgesamt deutlich teurer geworden, sagt Martin. Die Ursachen sind komplex, doch wichtige Faktoren sind die Auswirkungen des Kriegs in der Ukraine, die Corona-Pandemie und Chinas Null-Covid-Strategie, welche die Hafenmetropole Schanghai, immerhin der weltweit grösste Containerhafen, dramatisch betrifft. Die Nachfrage nach Flugfracht sei gestiegen, aber auch mit dem Zug werde mehr bewegt. Standorte von Logistik, Produktion und Lieferanten sind weltweit auf dem Prüfstand: nicht nur Russland, auch andere osteuropäische Länder. Denn wie soll man vorbereitet sein, falls sich der Krieg ausweitet oder neue Ereignisse eintreten?

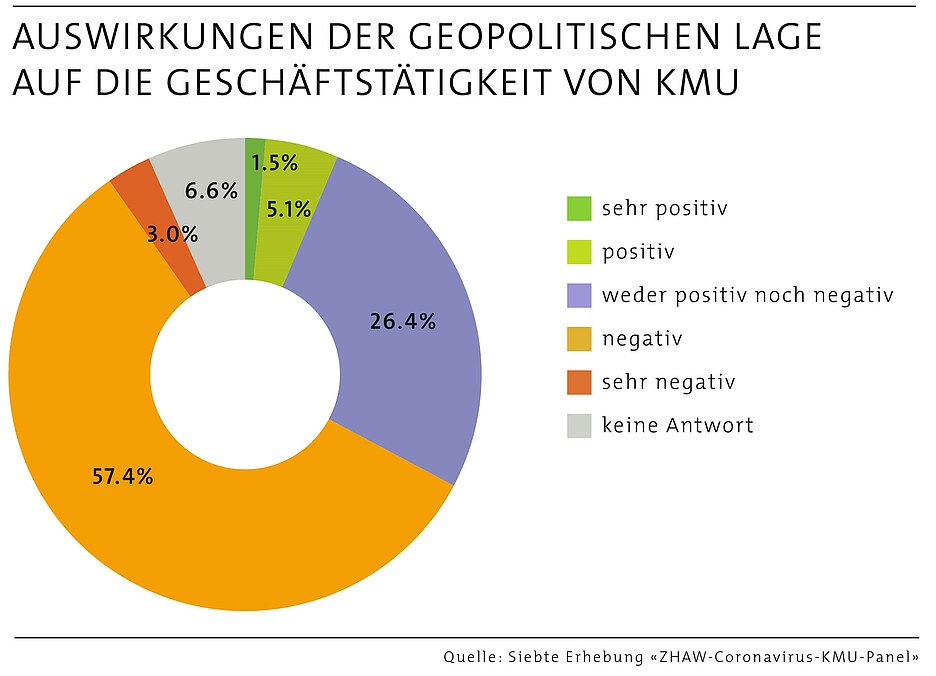

Pessimistischer Ausblick der Schweizer KMU

Die Sorge um die Verfügbarkeit von Rohstoffen und Halbmaterialien zeigte sich auch im KMU-Panel der School of Management and Law vom März. Der Krieg in der Ukraine habe die Pandemie im Sorgenbarometer der KMU überholt, so Studienleiter Andreas Schweizer von der School of Management and Law. Mehr als die Hälfte der 197 befragten kleinen und mittleren Unternehmen sehen die Verfügbarkeit für die kommenden drei Monate als eher schlecht bis existenzbedrohend, ein Drittel prognostiziert dies sogar für das ganze Jahr.

«Nun ist die Relevanz der Lieferketten auch beim CEO angekommen.»

Das ist neu an der Entwicklung: «Der kurzfristige Ausblick in diesem Bereich fällt schon länger skeptisch aus. Nun mehren sich bei den KMU auch die Sorgen auf lange Sicht», sagt Schweizer. «Sowohl die aktuelle als auch die künftige Verfügbarkeit von Rohstoffen und Halbfabrikaten werden so pessimistisch wie nie seit dieser Panel-Erhebung beurteilt», heisst es in der Studie. So merkte ein befragtes KMU an: «Der Rohstoffmangel nimmt existenzbedrohende Ausmasse an. Dank der guten Liquidität und eines sehr grossen Lagervolumens können wir dies teilweise abfedern.»

«Expertinnen und Experten des Supply Chain Management haben schon lange vor dieser Krisenanfälligkeit gewarnt», sagt Scherrer. «Nun ist die Relevanz der Lieferketten auch beim CEO angekommen», sagt Martin. Heute frage man sich noch mehr als vor der Pandemie, wie man diese zu schlanken Lieferketten weniger störungsanfällig machen kann.

Regionaler und breiter abgestützt

Weniger störungsanfällig zu sein, heisst zum Beispiel: mehr Lieferanten für ein Produkt zur Auswahl haben oder Produkte regional herstellen, um flexibler und widerstandsfähiger zu werden. Seltener in China oder in Billigländern einzukaufen, dafür regionaler, werde künftig die grosse Aufgabe sein, sagte auch ABB-Chef Björn Rosengren im April vor Journalisten gemäss einem Bericht der «NZZ». Der Konzernchef greift auch schon selbst zum Telefon, um Druck auf Lieferanten zu machen, vor allem bei Halbleitern.

Die Produktionsräume Europa und USA rücken nun wieder mehr ins Zentrum, asiatische Lieferanten werden hinterfragt. Ein Trend kommt diesen Überlegungen zugute, so Scherrer: die Automatisierung der Produktionen. In solchen «cyberphysischen Systemen verändert sich die Rolle der Produktionsmitarbeitenden», sagt Scherrer. Die Lohnkosten fallen hier weniger ins Gewicht, womit sich die Produktion auch in Ländern Europas lohnt. Dafür verlangen hochautomatisierte Anlagen nach qualifizierten Fachkräften – auch dies ein Standortvorteil industrialisierter Länder.

Puffer für schwierige Zeiten

Viele Unternehmen werden nun in Kapazitäten und Lager vor Ort investieren, ist Martin überzeugt. Die Analyse drehe sich zudem auch um die Frage, so Scherrer: Welche Produkte, Waren und Güter brauchen wir als Puffer für schwierige Zeiten? Welche Produkte sind systemrelevant? Für welche Produkte sollen die Lieferketten sicherer gemacht werden?

Scherrer plädiert dafür, mehr Rohmaterialien zu lagern. Plastikkinderspielzeug aus China sei sicher nicht systemrelevant, lacht sie, wenn auch Kinder dies vielleicht anders sehen würden. Im Rahmen der Grundversorgung bestimmt auch der Bund die Lagerhaltung für gewisse Güter wie Weizen, Medikamente oder fossile Energieträger. Jüngst musste wegen Lieferausfällen bei Medikamenten auf die entsprechenden Pflichtlager zurückgegriffen werden.

Transparenz – aber für welche Produkte?

Um Risiken richtig einschätzen zu können, braucht es auch Transparenz über alle Glieder der Kette. Hier muss sich ein Unternehmen überlegen, für welche Zwischenprodukte es wissen muss, wo sie in der Lieferkette sind und wo sie hergestellt werden. Mit Sensoren an den Produkten lässt sich dies heute gut überwachen. Nur sei es praktisch nicht umsetzbar, alle Produkte zu «versensoren», wie es Scherrer ausdrückt. Das würde riesige Datenmengen generieren, die nicht zu managen sind.

Auch hier wieder die Frage: Wie viel Transparenz, die mit Sensoren erzeugt wird, ist nötig? Und Martin fügt hinzu: Um Daten sinnvoll nutzen zu können, brauche es die entsprechende Organisation im Unternehmen, die richtigen Entscheidungswege. «Da bin ich etwas kritisch: Wenn ich an den Strukturen nichts ändere, hilft auch die Digitalisierung nichts.»

Kurz: Das Thema Resilienz der Lieferketten sei gerade aktuell wieder sehr wichtig, sagen beide Expertinnen übereinstimmend. Spannend seien künftig aber auch die Fragen: Wie kann dieses Thema mit Nachhaltigkeit verbunden werden? Wie mit der Digitalisierung? Und wie manövrieren sich Unternehmen durch diese Entwicklungen und gehen mit Zielkonflikten um?

0 Kommentare

Sei der Erste der kommentiert!