Carbonbeton-Platten: Wiederverwendbar, filigran und flexibel

Von der ZHAW entwickelte filigrane Carbonbeton-Platten werden jetzt erstmals im Hochbau eingesetzt. Diese Innovation ermöglicht erhebliche CO2- und Materialeinsparungen sowie ein flexibles System, dessen Bauteile wie Lego-Steine wiederverwendet werden können.

Gebäude am Computer massgeschneidert zu entwerfen, zu konstruieren und zu planen, ist nicht neu. Erstmals stehen dafür jedoch filigrane und dennoch belastbare Fertigelemente für den Hochbau zur Verfügung: Carbonfaser-verstärkte Betonplatten. «Unser Bausystem aus Carbonbeton funktioniert ähnlich wie Lego, aber wie eine moderne Version davon, mit massgeschneiderten Bauteilen», erläutert ZHAW-Forscher Josef Kurath, der die flexible Bauweise entwickelt hat. Sie bietet gleich mehrere Vorteile, wie ein 120 Quadratmeter grosser Pavillon in Winterthur verdeutlicht, der mit diesem flexiblen Bausystem der ZHAW gebaut wurde.

Dieses sogenannte Innovationslabor wird im Frühling 2024 eröffnet und dient als Informations- und Veranstaltungsort für nachhaltiges Bauen. «Es ist das erste Mal, dass dieses Konstruktionsprinzip im Hochbau angewendet wird. Die innovative Beton-Leichtbauweise eröffnet ganz neue Möglichkeiten, etwa bei der Unterbringung von Haustechnik und nicht zuletzt der Gestaltung», sagt Alexis Ringli, begleitender Architekt und Dozent am Institut Konstruktives Entwerfen am Departement Architektur, Gestaltung und Bauingenieurwesen.

«Es eröffnen sich ganz neue Möglichkeiten mit der Beton-Leichtbauweise.»

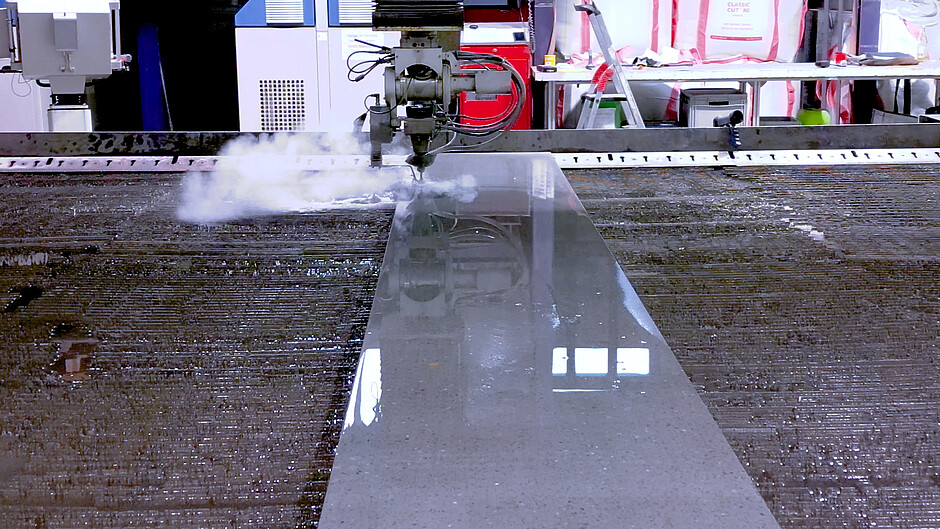

Die dafür verwendeten Carbonbeton-Platten werden bereits in der Fabrik gefertigt, verarbeitet und zugeschnitten. Durch Stecksysteme lassen sie sich noch in der Fabrik zu Bauelementen zusammenfügen und auf der Baustelle in kürzester Zeit montieren. «Dadurch ergeben sich viel kürzere Bauzeiten, was vor allem ein Vorteil für städtische Baustellen ist», betont der ZHAW-Professor Josef Kurath. Zudem lassen sich Gebäude einfach vor Ort anpassen oder erweitern.» Der neue Pavillon beherbergt unter seinem Dach neben Ausstellungsraum und Bühne auch ein kleines Café. Bei Bedarf könnte das Innovationslabor zu einem Quartierzentrum ausgebaut werden. Die Statik des Pavillons wurde bereits auf ein zweistöckiges, geschlossenes Gebäude ausgerichtet. Die Stadt Winterthur kann sich durchaus vorstellen, dass hier künftig Künstlerateliers, ein Partylokal oder ein Kinderhort entstehen könnten.

Bauteile leihen statt kaufen

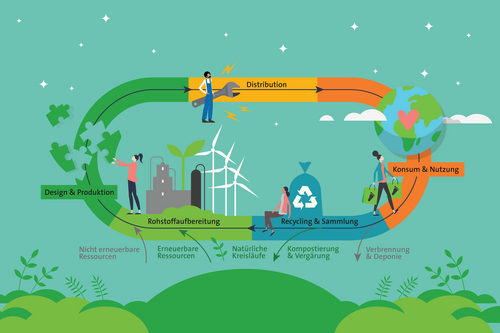

Vorerst soll der Pavillon jedoch erst einmal etwa zehn Jahre als Innovationslabor genutzt werden. Danach kann das Gebäude mit wenig Aufwand zerlegt und an einem anderen Ort wieder aufgebaut werden, oder die Elemente werden für ein anderes Bauwerk wiederverwendet. Möglich macht dies ein neuartiges Sharing-Modell von Baustoffproduzent Holcim für Carbonbeton-Platten. «Dieser Ansatz ermöglicht uns, Ressourcen länger im Kreislauf zu halten. Für Bauherren ergeben sich ebenfalls viele Vorteile, beispielsweise entfällt für sie der Gebäuderückbau», sagt Clemens Wögerbauer, Head Commercial & Sustainability von Holcim. Während bei einem Rückbau eines herkömmlichen Gebäudes etwa 90 Prozent des Betons verloren gehen, ist es beim neuen Bausystem genau umgekehrt: Rund 90 Prozent des Materials und der im Bauteil steckenden Wertschöpfung können wiederverwendet werden. Angesichts der Tatsache, dass allein Zement für acht Prozent der weltweiten Treibhausgas-Emissionen verantwortlich ist und die Schweiz zu den Ländern mit dem höchsten Zementverbrauch pro Kopf gehört, ein bemerkenswerter Faktor.

Carbonfasern als Herzstück

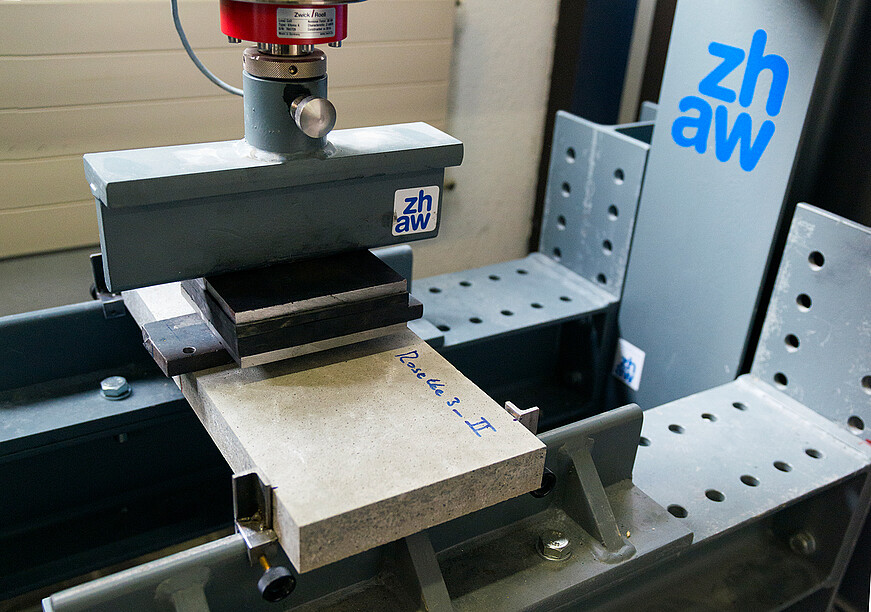

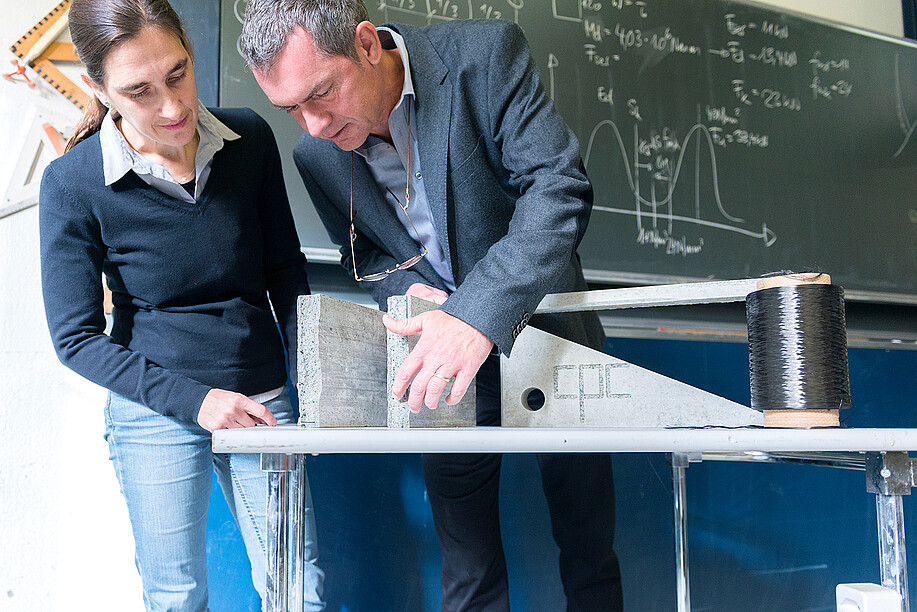

Diese mit Carbon armierten Platten sind nicht nur wiederverwendbar und äusserst langlebig. Auch ihre Herstellung belastet die Umwelt weniger als Stahlbeton. «Dank der neuen Leichtbauweise in Beton reduzieren wir den CO2-Fussabdruck um den Faktor zwei bis vier und sparen bis zu 75 Prozent Material gegenüber einer herkömmlichen Bauweise», erläutert Josef Kurath, ZHAW-Professor und Mitgründer des ZHAW-Spin-off CPC, der die filigranen und dennoch belastbaren CPC-Betonplatten (Carbon Prestressed Concrete) entwickelt hat.

«Vorgespannte Carbonfasern und Beton ergänzen sich perfekt. Carbon absorbiert die Zugkräfte und Beton den Druck sowie die quer wirkenden Kräfte.» Im Vergleich zu konventionell armierten Betonplatten bekommen CPC-Platten bei Belastung keine Risse und federn unbeschädigt zurück. Zudem sind sie im Vergleich zu herkömmlichen Materialien drei- bis viermal dünner, ohne dabei an Tragfähigkeit zu verlieren. Das grösste Potenzial der patentierten CPC-Platten sieht der ZHAW-Bauingenieur jedoch darin, dass sie industriell hergestellt sowie massgeschneidert zugeschnitten werden können und nicht rosten. «Wir können weltweit als Einzige industriell Betonplatten herstellen, die zweiachsig mit Carbonfasern vorgespannt sind.»

Baukasten auf Bestellung

Die CPC-Platten werden derzeit im ersten CPC-Werk von Holcim in Deutschland hergestellt. Der Baustoffproduzent hat den Beton für diese neuartigen Bauelemente ohne Stahlbewehrung konzipiert. Die Carbonfasern werden vom ZHAW-Spin-off CPC in Döttingen produziert – künftig mit biobasiertem Kohlenstoff aus nachwachsenden Rohstoffen wie Algen oder Cellulose, der ganz ohne Erdöl auskommt. Pro Jahr können mit der aktuellen Infrastruktur rund 70’000 Quadratmeter CPC-Platten hergestellt werden, was etwa für den Bau von 14 Häusern mit je zehn Wohnungen reicht.

«Die patentierten CPC-Platten können industriell hergestellt werden, sind massgeschneidert zugeschnitten und rosten nicht.»

«Die entwickelten Platten sollen künftig auch hierzulande produziert und das neue Bausystem breit im Hochbau eingesetzt werden können – gerade der Schweizer Markt ist dafür prädestiniert», sagt Josef Kurath. Für das patentierte Bausystem wurde viel in die Entwicklung von Verbindungen der Platten investiert. Diese Verbindungen bestehen nur aus den Platten selbst und einem herkömmlichen Mörtel, kommen also ohne Kleber oder Stahlbauteile aus. Aktuell wird laut dem ZHAW-Forscher an Optimierungen für Schall- und Brandschutz sowie speziellen Konstruktionen für einen erdbebensicheren Gebäudekern oder grossflächige Deckenverbindungen geforscht. «Die einzelnen Deckenelemente sollen künftig wie ein Reissversschluss ineinandergreifen, so dass horizontal – ohne zusätzliche Verbindungselemente – fast endlose Ebenen möglich sind.»

0 Kommentare

Sei der Erste der kommentiert!